Sensore di pesatura dinamica al quarzo piezoelettrico CET8312

Breve descrizione:

Il sensore di pesatura dinamica al quarzo piezoelettrico CET8312 offre un ampio intervallo di misura, una buona stabilità a lungo termine, un'ottima ripetibilità, un'elevata precisione di misura e un'elevata frequenza di risposta, rendendolo particolarmente adatto per il rilevamento della pesatura dinamica. Si tratta di un sensore di pesatura dinamica a striscia rigida basato sul principio piezoelettrico e su una struttura brevettata. È composto da una lamina di cristallo di quarzo piezoelettrico, una piastra elettrodica e uno speciale dispositivo di supporto a trave. Disponibile in diverse dimensioni (1 metro, 1,5 metri, 1,75 metri e 2 metri), può essere combinato in una varietà di dimensioni di sensori per il traffico stradale, adattandosi alle esigenze di pesatura dinamica della superficie stradale.

Dettagli del prodotto

Parametri tecnici

| Dimensioni della sezione trasversale | (48 mm+58 mm)*58 mm | ||

| Lunghezza | 1m, 1,5m, 1,75m, 2m | ||

| Gamma di pesatura delle ruote | 0,05T~40T | ||

| Capacità di sovraccarico | 150%FS | ||

| Sensibilità al carico | 2±5% pC/N | ||

| Gamma di velocità | (0,5-200)km/h | ||

| Grado di protezione | IP68 | Impedenza di uscita | >1010Ω |

| Temperatura di lavoro | -45~80℃ | Effetto della temperatura di uscita | <0,04%FS/℃ |

| Collegamento elettrico | Cavo coassiale ad alta frequenza per rumore statico | ||

| Superficie di appoggio | La superficie del cuscinetto può essere lucidata | ||

| Non lineare | ≤±2% FS (precisione della calibrazione statica dei sensori in ogni punto) | ||

| Coerenza | ≤±4% FS (precisione di calibrazione statica di diversi punti di posizione del sensore) | ||

| Ripetitività | ≤±2% FS (precisione della calibrazione statica dei sensori nella stessa posizione) | ||

| Errore di precisione integrato | ≤±5% | ||

Metodo di installazione

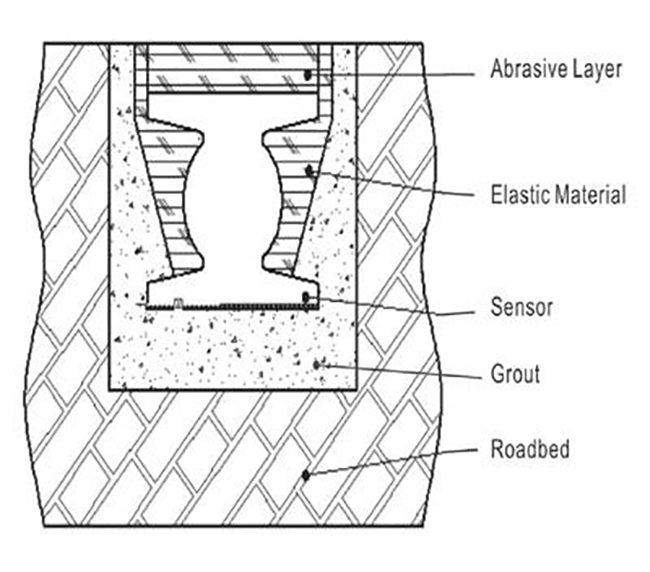

Struttura generale

Per garantire l'efficacia del test durante l'intera installazione del sensore, la scelta del sito deve essere rigorosa. Si consiglia di scegliere una pavimentazione in cemento rigido come base di installazione del sensore e di riformare una pavimentazione flessibile come l'asfalto. In caso contrario, la precisione della misurazione o la durata del sensore potrebbero essere compromesse.

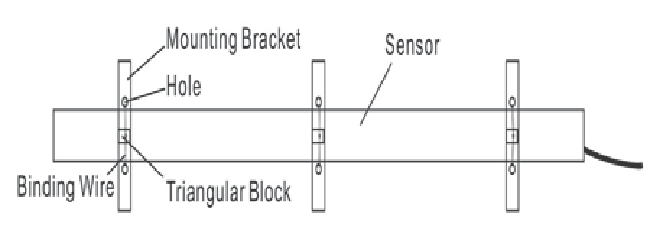

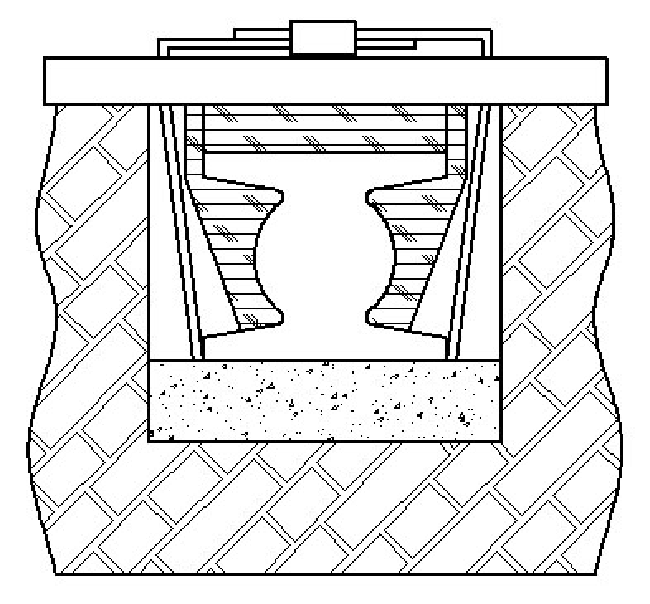

Staffa di montaggio

Dopo aver determinato la posizione, la staffa di montaggio con i fori forniti con i sensori deve essere fissata al sensore con una cinghia di fissaggio più lunga, quindi si utilizza un piccolo pezzo di legno triangolare da inserire nello spazio tra la cinghia di fissaggio e la staffa di montaggio, in modo da poterlo stringere. Se la manodopera è sufficiente, i passaggi (2) e (3) possono essere eseguiti simultaneamente, come mostrato sopra.

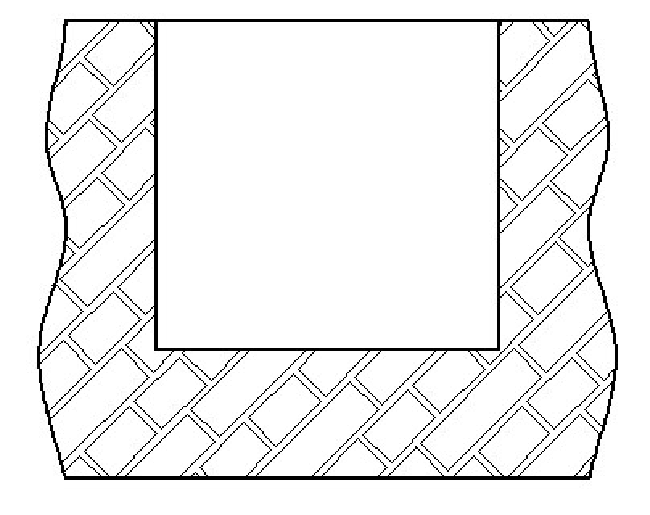

Scanalatura del marciapiede

Utilizzare un righello o un altro strumento per determinare la posizione di montaggio del sensore di pesatura dinamica. La macchina da taglio viene utilizzata per aprire solchi rettangolari sulla strada.

Se le scanalature sono irregolari e presentano piccole protuberanze sul bordo, la larghezza delle scanalature è di 20 mm superiore a quella del sensore, la profondità delle scanalature è di 20 mm superiore a quella del sensore e 50 mm più lunga. La scanalatura del cavo è larga 10 mm e profonda 50 mm;

Se le scanalature sono realizzate meticolosamente e i bordi sono lisci, la larghezza delle scanalature è di 5-10 mm superiore a quella dei sensori, la profondità delle scanalature è di 5-10 mm superiore a quella dei sensori e la lunghezza delle scanalature è di 20-50 mm superiore a quella dei sensori. La scanalatura del cavo è larga 10 mm e profonda 50 mm.

Il fondo deve essere rifinito, il limo e l'acqua nelle scanalature devono essere soffiati via con la pompa ad aria (per asciugarli completamente e riempire la malta) e la superficie superiore di entrambi i lati delle scanalature deve essere fissata con del nastro adesivo.

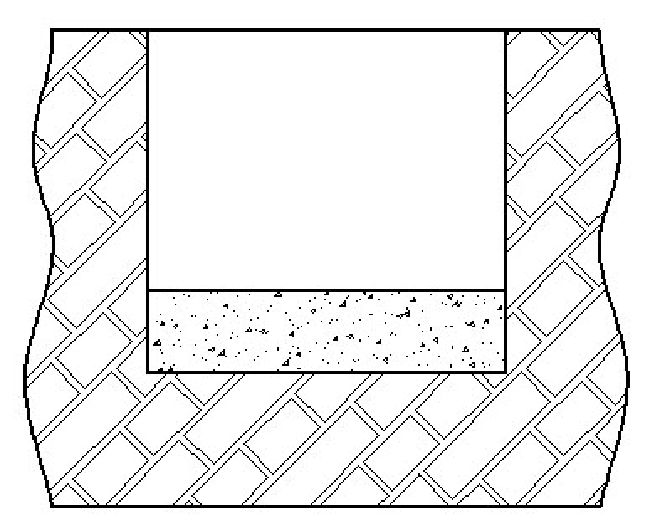

Prima stuccatura

Aprire la malta di installazione, secondo la proporzione prescritta per preparare la malta miscelata, mescolando rapidamente la malta con gli strumenti, quindi versarla uniformemente lungo la direzione della lunghezza della scanalatura, il primo riempimento nella scanalatura deve essere inferiore a 1/3 della profondità della scanalatura.

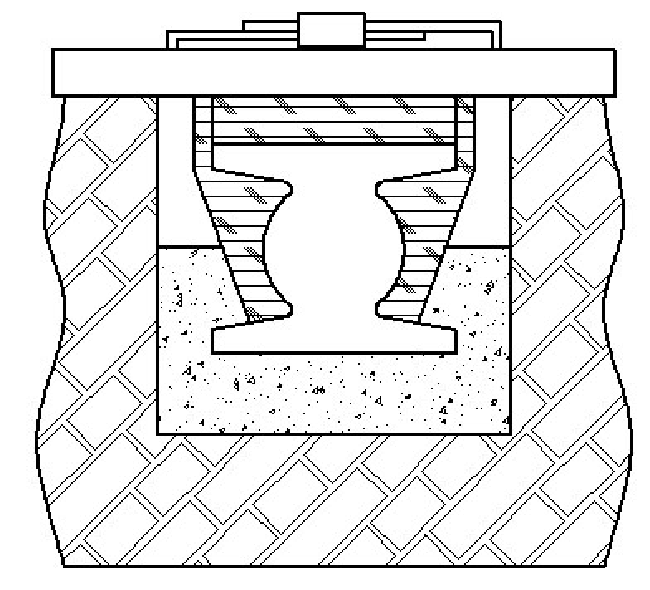

Posizionamento del sensore

Posizionare delicatamente il sensore con la staffa di montaggio nella fessura riempita di malta, regolare la staffa di montaggio e fare in modo che ciascun fulcro tocchi la superficie superiore della fessura, assicurandosi che il sensore sia al centro della fessura. Quando si installano due o più sensori nella stessa fessura, è necessario prestare particolare attenzione alla parte di collegamento.

La superficie superiore dei due sensori deve essere allo stesso livello orizzontale e la giunzione deve essere la più piccola possibile, altrimenti si verificherà un errore di misurazione. Risparmiare il più tempo possibile nei passaggi (4) e (5), altrimenti la malta si indurirà (1-2 ore rispetto al normale tempo di indurimento della nostra colla).

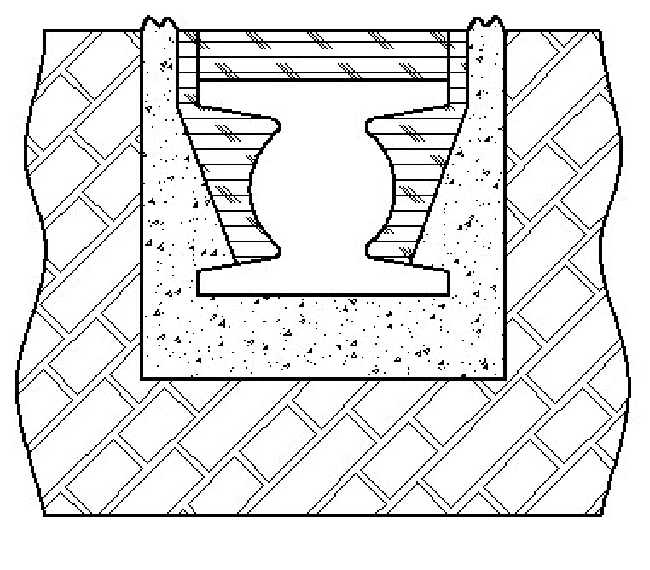

Rimozione della staffa di montaggio e seconda stuccatura

Una volta che la malta si è sostanzialmente indurita, osservare l'effetto iniziale dell'installazione del sensore e regolarlo tempestivamente, se necessario. Quando tutto è sostanzialmente pronto, rimuovere la staffa e procedere con la seconda iniezione. Questa iniezione è limitata all'altezza della superficie del sensore.

Terza volta di stuccatura

Durante il periodo di stagionatura, aumentare la quantità di malta in qualsiasi momento, in modo che il livello complessivo della malta dopo il riempimento sia leggermente superiore alla superficie stradale.

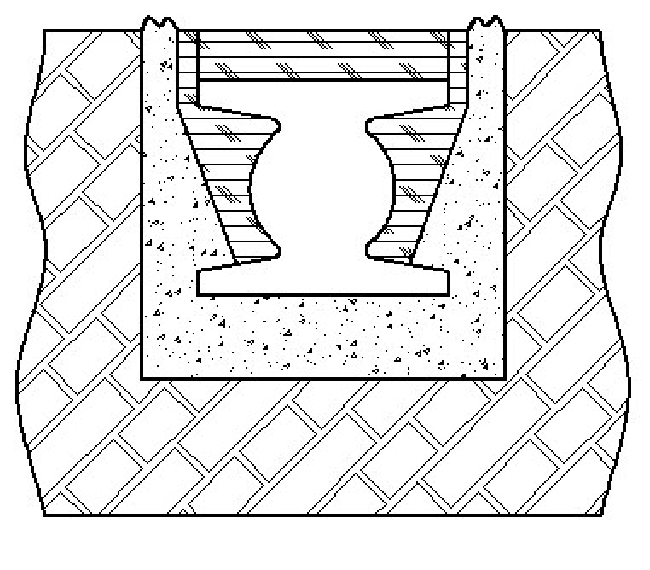

Rettifica superficiale

Dopo che tutta la malta di installazione ha raggiunto la resistenza di indurimento, strappare il nastro e levigare la superficie della scanalatura e la superficie stradale, eseguire un test di precarico con il veicolo standard o altri veicoli per verificare se l'installazione del sensore è corretta.

Se il test di precarico è normale, l'installazione è

completato.

Avvisi di installazione

5.1 È severamente vietato utilizzare il sensore oltre il range e la temperatura di esercizio per un lungo periodo.

5.2 È severamente vietato misurare la resistenza di isolamento del sensore con un misuratore di alta resistenza superiore a 1000 V.

5.3 È severamente vietato al personale non professionale di verificarlo.

5.4 Il mezzo di misura deve essere compatibile con i materiali in alluminio, in caso contrario sono necessarie istruzioni speciali al momento dell'ordine.

5.5 L'estremità di uscita del sensore L5/Q9 deve essere mantenuta asciutta e pulita durante la misurazione, altrimenti il segnale di uscita è instabile.

5.6 La superficie di pressione del sensore non deve essere colpita con uno strumento contundente o con una forza eccessiva.

5.7 La larghezza di banda dell'amplificatore di carica deve essere maggiore di quella del sensore, salvo che non vi siano requisiti particolari per la risposta in frequenza.

5.8 L'installazione dei sensori deve essere eseguita nel rigoroso rispetto dei requisiti pertinenti delle istruzioni per ottenere misurazioni accurate.

5.9 In caso di forti interferenze elettromagnetiche in prossimità della misurazione, è opportuno adottare determinate misure di schermatura.

5.10Il cavo del sensore e dell'amplificatore di carica devono utilizzare un cavo coassiale con rumore statico ad alta frequenza.

Allegati

Manuale 1 pz.

Qualifica di verifica 1 PCS Certificato 1 PCS

Etichetta 1 pz.

Cavo di uscita Q9 1 pz.

Enviko è specializzata in sistemi di pesatura dinamica da oltre 10 anni. I nostri sensori WIM e altri prodotti sono ampiamente riconosciuti nel settore ITS.